(功率)超声是一种典型的外场强化手段。传统反应器中,声场和流场分布不均匀且动态变化难以控制,导致大多数声化学过程的能量效率低、重复性差、放大困难, 限制了超声在化工行业的广泛应用。微通道尺寸远小于超声波长(波长为cm量级),通道内的声场分布十分均匀。将微通道设备和超声结合,为声场的调控难题提供新的契机。

微通道中空化气泡存在体积、振动和瞬态振动三种振动模态。研究发现了形状振动模态下的新型“空化气泡穿梭致乳机制”:气泡夹带液膜在异相间穿梭,使液膜破碎并形成粒径均一的细油滴(1~3 微米),在同等能量效率下液-液传质系数可再提高1-3 倍。将这一机制应用于低浓度弱双亲性分子的分离与富集,通过微米液滴界面吸附双亲分子,无需特殊萃取剂/吸附剂即可实现数倍至百倍的富集[1]。

针对均相混合过程,研究发现瞬态振动模态最有利于混合强化。此外,在溶剂-反溶剂体系中,气泡群存在阵列和团簇模式,二者的混合特征行为存在明显不同。超声作用下,混合时间可减小至10-200 ms,极大地促进了反溶剂法合成乳液和结晶等过程[2]。基于超声微混合强化和空化气泡异相成核强化,突破了溶剂-反溶剂法阿司匹林结晶理论诱导时间限制,将诱导成核时间降低至毫秒级。

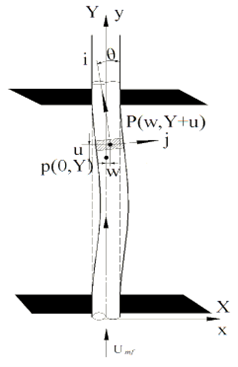

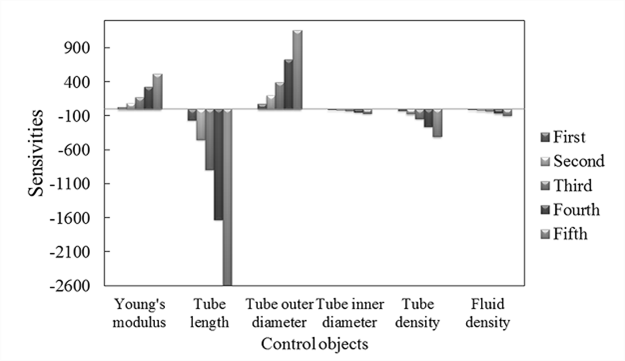

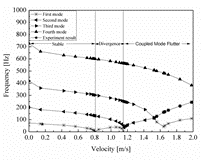

首先针对加热管基于Hamilton原理和流体力学理论等(模型坐标示意图如图1所示),建立了描述管内伴有汽-液-固三相沸腾流动的两端固支单根石墨加热管蒸发器的振动控制方程。在建立的数学模型中,应用混和相流动模型处理多相流参数;应用Galerkin(伽辽金)数值分析方法将振动方程进行离散化和线性化,利用Modality(模态)法求解管子固有频率,由MATLAB软件计算;利用牛顿插值法,进行参数敏感性分析,结果如图2所示;利用Wolfram Mathematical 软件对模型推导过程进行验证;考察了流动参数对管子振动行为的影响,如图3所示。数值计算的主要结果为:管内的临界流速为0.81 m/s,当流速在0.81-1.15m/s之间时,管子处于分叉振动;当流速超过1.15 m/s,管子发生颤振;管长对管子的振动行为影响最大;管子的固有频率随着气含率的增加而增加,随固含率的增加而减小。

Fig. 1 Schematics of co-ordinate systems for the physical system of a graphite tube with the internal vapor-liquid-solid boiling flow.

Fig. 2 The sensitivities of control objectives corresponded to different parameters.

Fig. 3 Natural frequencies of graphite tube vibration with vapor-liquid-solid boiling flow velocity at average particle diameter of 2.4 mm and solid holdup of 1%.

为进一步研究加热管振动情况建立了实验装置,加热管的材质为石墨,长度为 L=1.1 m,外径为 Do=37 mm,内径为 Di=25 mm。液相工质为蒸馏水,固体颗粒为玻璃球。玻璃球密度为 2500 kg·m-3,平均粒径为 2.4 mm,导热系数为 1.0932 W·m -1·K -1,比热为 0.67 kJ·kg-1·K -1。管外部中间位置设置振动加速度传感器,采样频率5 kHz。测得了管内伴有三相沸腾流的石墨加热管中间位置处的振动加速度时间序列,进行了时域和频域分析,结合压降实验数据,分析了管子的固有频率以及流体激振状况。实验得到的主要研究结果有:在汽-液两相流中加入固体颗粒,管子的振动加速度振幅显著增加,且随着固含率的增加而增加,管子的固有频率略有降低;压降数据分析得到了流体的激振频率,模型计算表明,在该流体激振频率下,如果管子受流体振动产生共振,流体的速率是0.80 m/s,低于临界流速,但很接近临界流速。

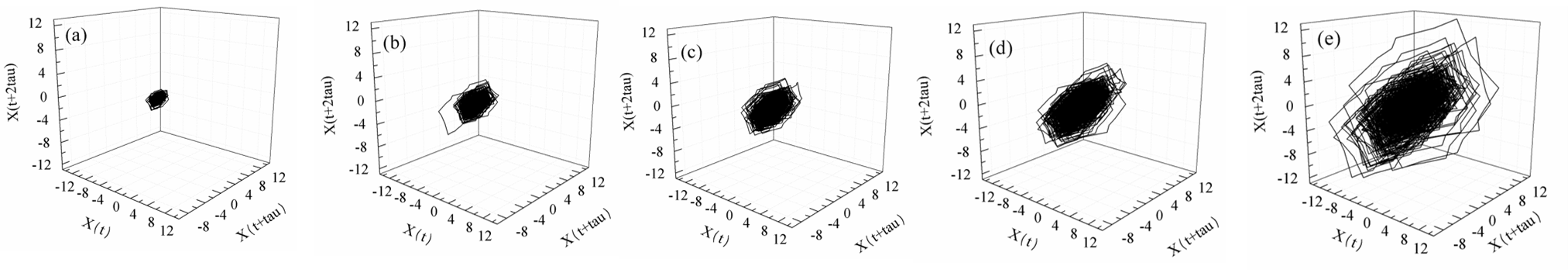

伴有汽-液两相沸腾流动和汽-液-固三相沸腾流动的石墨加热管的振动加速度行为非常复杂,显示出非线性特性和多尺度现象。对所测的振动加速度信号进行了非线性分析,研究了振动加速度信号的多尺度混沌特性,不同固含率和加热蒸汽压力下的自相关系数均随时间延迟的增加而逐渐减小,系统具有混沌特征。随着固含率和加热蒸汽压力的增大,振动加速度信号吸引子尺寸逐渐增大(图4)、关联积分曲线向着超球半径r增加的方向偏移。汽-液-固三相循环流动沸腾混沌系统具有关联维多值现象。一是由整个管子振动或者循环流体产生的低频宏观尺度(macro-scale)运动;二是由大气泡引起的中频介尺度(meso-scale)运动;三是由固体颗粒以及小气泡的高频微尺度(micro-scale)运动。

Fig. 4 Attractor phase place maps of reconstructed vibration acceleration signal of a graphite tube with multiphase boiling flows at varied solid holdups and steam pressure p of 110 kPa. (a)β=0.0%; (b)β=0.5%; (c)β=1.0%; (d)β=1.5%; (e)β=2.0%.

本文研究不仅从机械学科角度考察管子在无横向流动条件下振动形成的机理和原因,还通过振动加速度信号对系统的混沌特性进行了分析,可为汽-液-固三相流化床蒸发装置的设计、操作和控制等提供基础理论指导。

气-液-液、气-液-固等三相反应器广泛用于石油化工、生物化工等领域。三相反应器中两种分散相颗粒(气泡、液滴、固体颗粒)间及与周围连续相流体间存在复杂的相互作用;与此同时,颗粒往往还伴随聚并、破碎等界面拓扑结构变化,使得三相反应器内部呈现时空分布的不均匀性、流动状态的多样性。对该时空非均相特性进行准确描述是三相反应器定量诊断分析、高效设计及优化放大的必要基础[1]。近年来CFD模拟在辅助反应器设计和工程放大方面起到了越来越重要的作用,但对于三相反应器模型而言,要提高模型的通用性,需要借助于实验测量技术深入认识两分散相颗粒动力学;同时,要验证模型的准确性,也需依赖局部流体力学实验数据[2]。

本文总结了目前三相化工反应器所用的测量技术,并根据测量原理信号转化与否将测量方法分为间接测量法和直接测量法。间接测量法包括探针类、层析扫描类、放射粒子追踪类、超声类;直接测量法包括非侵入式图像法和侵入式图像法。随后具体分析了各类间接测量方法的测量原理及优缺点,并指出其在三相体系测量面临的两个突出问题:一是测量准确度低,二是仅能测量部分流体力学特征数据,尤其以光纤探针法为代表,固体颗粒与探针的相互作用使得该方法无法有效区分气、固两种分散相态[3](见图1)。与间接测量法不同,直接测量法可对三相体系进行图像捕捉,理论上可实现三相体系特征信息的准确、同时测量(见图2)。但作为光学方法,面临暗颗粒(如气泡)无法清晰拍摄、多分散颗粒相互遮挡等实际拍摄问题以及两种分散相图像灰度不均、信息分离困难、颗粒阻挡重叠等三相图像识别问题,论文分析了上述挑战并提出了对应的策略。最后,论文对三相测量技术未来的发展进行了展望。

京公网安备11010802033820 号

京公网安备11010802033820 号